Page 22 - Impiantistica industriale

P. 22

INDUSTRIA 4.0

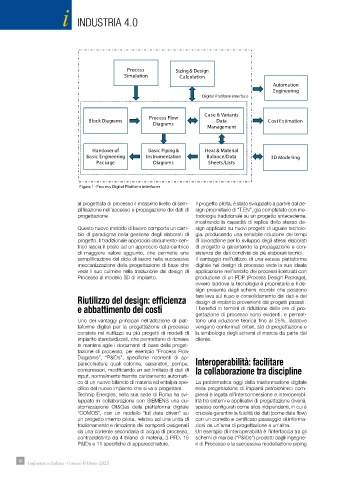

Process Sizing & Design

Simulation Calculation

Automation

Engineering

Digital Platform interface

Case & Variants

Process Flow

Block Diagrams Data Cost Estimation

Diagrams

Management

Handover of Basic Piping & Heat & Material

basic Engineering Instrumentation Balance/Data 3D Modelling

Package Diagrams Sheets/Lists

Figura 1 -Process Digital Platform interfaces

al progettista di processo il massimo livello di sem- Il progetto pilota, è stato sviluppato a partire dal de-

plificazione nell’accesso e propagazione dei dati di sign proprietario di “T.EN”, già completato con me-

progettazione. todologia tradizionale su un progetto antecedente,

mostrando la capacità di replica dello stesso de-

Questo nuovo metodo di lavoro comporta un cam- sign applicato su nuovi progetti di uguale tecnolo-

bio di paradigma nella gestione degli elaborati di gia, producendo una sensibile riduzione dei tempi

progetto. Il tradizionale approccio documento-cen- di lavorazione per lo sviluppo degli stessi elaborati

trico lascia il posto ad un approccio data-centrico di progetto e garantendo la propagazione e con-

di maggiore valore aggiunto, che permette una sistenza dei dati condivisi da più elaborati tecnici.

semplificazione del ciclo di lavoro nella successiva Il vantaggio nell’utilizzo di una estesa piattaforma

meccanizzazione della progettazione di base che digitale nel design di processo vede la sua ideale

vede il suo culmine nella traduzione dal design di applicazione nell’ambito dei processi licenziati con

Processo al modello 3D di impianto. produzione di un PDP (Process Design Package),

ovvero laddove la tecnologia è proprietaria e il de-

sign presenta degli schemi ricorsivi che possono

Riutilizzo del design: efficienza fare leva sul riuso e consolidamento dei dati e del

design di impianto provenienti dai progetti passati.

e abbattimento dei costi I benefici in termini di riduzione delle ore di pro-

gettazione di processo sono evidenti, e permet-

Uno dei vantaggi principali nell’adozione di piat- tono una riduzione teorica fino al 25%, laddove

taforme digitali per la progettazione di processo vengano confermati criteri, std di progettazione e

consiste nel riutilizzo su più progetti di modelli di la simbologia degli schemi di marcia da parte del

impianto standardizzati, che permettano di ricreare cliente.

in maniera agile i documenti di base della proget-

tazione di processo, per esempio “Process Flow

Diagrams”, “P&IDs”, specifiche ricorrenti di ap-

parecchiature quali colonne, separatori, pompe, Interoperabilità: facilitare

compressori, modificando un set limitato di dati di la collaborazione tra discipline

input, normalmente tramite caricamento automati-

co di un nuovo bilancio di materia ed entalpia spe- La problematica oggi della trasformazione digitale

cifico del nuovo impianto che si va a progettare. nella progettazione di impianti petrolchimici com-

Technip Energies, nella sua sede di Roma ha svi- plessi è legata all’interconnessione e interoperabi-

luppato in collaborazione con SIEMENS una cu- lità tra sistemi e applicativi di progettazione diversi,

stomizzazione Oil&Gas della piattaforma digitale spesso configurati come silos indipendenti, in cui è

“COMOS”, con un modello “full data driven” su cruciale garantire la fluidità dei dati (come data flow)

un progetto interno pilota, relativo ad una unità di con un corretto e certificato passaggio di informa-

frazionamento e rimozione dei composti ossigenati zioni da un’area di progettazione a un’altra.

da una corrente secondaria di acqua di processo, Un esempio di interoperabilità è l’interfaccia tra gli

contraddistinto da 4 bilanci di materia, 3 PFD, 15 schemi di marcia (“P&IDs”) prodotti dagli ingegne-

P&IDs e 11 specifiche di apparecchiature. ri di Processo e la successiva modellazione piping

18 Impiantistica Italiana - Gennaio-Febbraio 2025